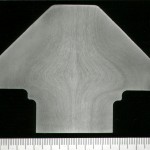

軸物の複雑形状に対応

日本有数のアプセッター(据え込み鍛造機)と金型、そして長年培った技術で、簡易的な形状だけでなく、フランジと軸の段差が大きい製品、フランジに凹みがある製品、軸両端にフランジがある製品などの複雑な形状品び対応致します。その結果、二次加工工程(切削など)を削減することができ、大幅なコストダウンを実現します。

シャフトやフランジ形状の中~量産品によく使われるのがアプセット鍛造です。アプセット鍛造には、下記のメリットがあります。

コストダウン

アプセット鍛造はバリなどの材料ロスが少なく、歩留まりが大変いいので、大幅な材料コスト削減も可能。

ステンレスなどの高級材料には、よりコストメリットが大きくなります!

強度の向上

キレイなファイバーフロー(鍛造線)を作ることができるため、強度は丸棒からの切削品や、溶接品などと比較し、各段に優れています。

長さ1000㎜×最大外径Φ120mmまでの長尺品に対応!

東名鍛工では、建機やバルブ関係など「強度」を必要とされる業界への長尺品の納入実績が豊富にあります。最大で、「長さ1000㎜」×「最大外径Φ120mm」まで対応しています。また、長尺品の両端鍛造成形も可能です。お客様のご要望に応じて対応致します。

熱間工程で可能な各種形状例■長い軸物の据込み成形:クロスシャフト、ステム(ゲートバルブ)、CVJジョイント

■両端据込み成形:デハアンカー(コンクリート吊り具)、プロペラシャフト

■据込み孔明け成形:ラックピストン、スリーブヨーク

■絞り込み成形:EXT、SFT、メインシャフト

■袋孔成形:ビット(削岩機)

■パイプの肉厚成形:マカロニチュービング(油井管)

短納期対応:小ロット(100本)~量産(20,000本)まで幅広く対応!

通常3,000本ロット程度であれば2~3週間程度で鍛造~熱処理(焼準)~ショットまで対応致します。金型ダイブロックを多数保有しているため、金型の外段取りを実現。ダイブロックを取り外してから金型交換をする方法ではなく、ダイブロックごと交換するため、金型の段取り時間を大幅に短縮しております。また万一の設備の故障にも、鍛造機(アプセッター)を複数所有しているため、鍛造機の横展開が可能となっております。

通常3,000本ロット程度であれば2~3週間程度で鍛造~熱処理(焼準)~ショットまで対応致します。金型ダイブロックを多数保有しているため、金型の外段取りを実現。ダイブロックを取り外してから金型交換をする方法ではなく、ダイブロックごと交換するため、金型の段取り時間を大幅に短縮しております。また万一の設備の故障にも、鍛造機(アプセッター)を複数所有しているため、鍛造機の横展開が可能となっております。

熱処理対応

社内に連続式焼準炉を2基保有しているため、鍛造~熱処理までの一貫体制を構築。連続炉は製品を1本1本並べて処理するため、歪みが少なく、シャフト部品には適した熱処理炉となっております。熱処理後は硬度検査はもとより、1本1本歪みを確認し、確実な品質を保証しております。

※処理能力 750Kg/h 炉内温度 800~900℃(MAX950℃)

高品質をお約束

製品は出荷前に1本1本の外観検査、歪み検査、数量を確認し、「不良品は外に出さない!」体制を構築しています。また、ITを駆使し、リピート製品にいつでも対応できるよう、1点1点の製品すべての鍛造条件等を製品マスタに落とし込み「標準化」を図っています。万が一、トラブルが発生した際にも、即時に対応できるよう、切断実績や鍛造実績を日々データに落とし込み、「トレーサビリティ(履歴管理)」を確実に管理しております。

054-345-2495

054-345-2495